L’EPS, o polistirene espanso sinterizzato, è un materiale isolante versatile e ampiamente utilizzato nel settore edile per le sue proprietà termiche e acustiche. Leggero ma robusto, traspirante e impermeabile, l’EPS è composto principalmente da aria, con una piccola percentuale di carbonio e idrogeno, che lo rende rigido e leggero.

Come si produce l’EPS

Il processo di produzione dell’EPS, o Polistirene Espanso Sinterizzato, inizia con la polimerizzazione dello stirene, che si trasforma in polistirene attraverso una reazione chimica. Durante questa fase, si aggiunge un agente espandente e altri additivi per migliorare le prestazioni del materiale. Il risultato è un insieme di perle vetrose di varie dimensioni.

Queste perle di polistirene vengono poi immerse in acqua e trattate con pentano, in una percentuale che varia dal 2% all’8%. Dopo la compressione, il pentano penetra nei granuli, che possono essere conservati per alcuni mesi prima di procedere all’espansione. Per l’espansione, i granuli vengono esposti a vapore acqueo a temperature elevate, tra i 120-130 °C, che ammorbidisce il polistirene e provoca il rigonfiamento dei granuli a causa dell’ebollizione del pentano intrappolato. Questo processo porta alla formazione di sfere di schiuma di polistirene.

Successivamente, le sfere vengono sinterizzate: la temperatura del vapore viene aumentata per fondere la superficie esterna delle sfere e, con l’ausilio di una parete mobile all’interno della camera di espansione, i granuli si uniscono formando un blocco solido di EPS. Questo blocco viene poi tagliato in lastre, con densità che varia da 20 a 80 kg/m³, utilizzando un filo caldo o a movimento intermittente.

Al termine del processo di sinterizzazione, l’EPS è composto per il 96-99% di aria, racchiusa in celle chiuse di dimensioni tali da limitare i movimenti convettivi, garantendo così eccellenti proprietà di isolamento termico.

L’EPS è ampiamente impiegato per produrre imballaggi e come isolante termico in edilizia, sia per l’isolamento degli edifici che per la realizzazione di pannelli sandwich isolanti o per l’isolamento a cappotto. In particolare, si usa l’EPS 120 in pannelli, dove il numero 120 indica la pressione in kPa necessaria a ridurre dello spessore del pannello del 10%, secondo le norme UNI EN 826 e UNI EN 13163.

L’EPS ottimo materiale isolante in edilizia

L’EPS, noto anche come polistirene espanso sinterizzato, è un materiale isolante di primo piano nell’edilizia, apprezzato per le sue proprietà di isolamento termico e acustico. Questo materiale leggero e resistente si presenta comunemente in forma di lastre e viene impiegato in diverse applicazioni, tra cui:

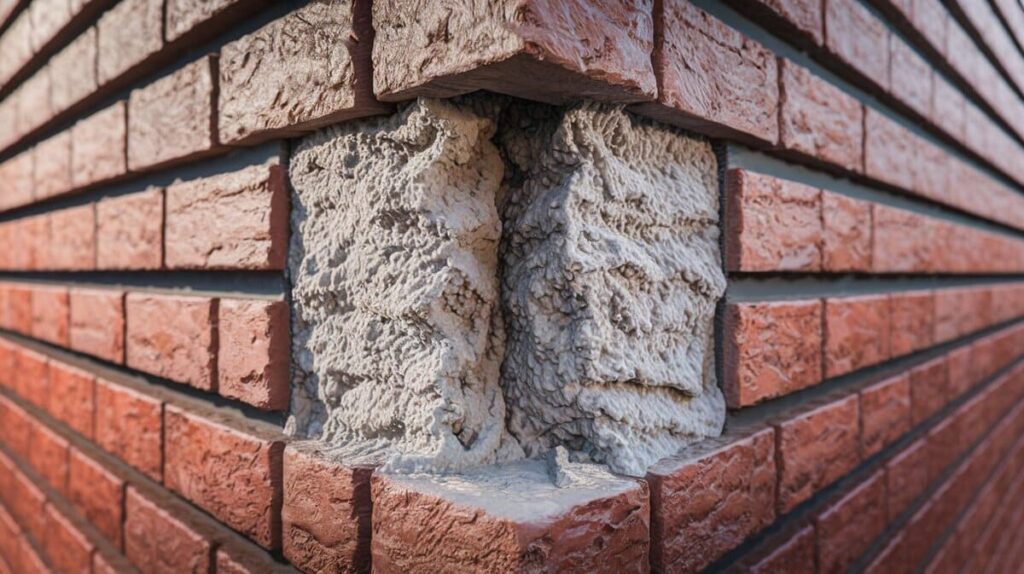

- Isolamento esterno a cappotto termico (dopo l’applicazione si rifinisce con l’intonaco)

- Isolamento interno delle pareti verticali e delle intercapedini

- Isolamento dei tetti inclinati e piani

- Isolamento di pavimenti e soffitti

Per determinare l’efficacia isolante di un materiale, si considerano vari parametri fisici:

- Conducibilità Termica (λ): Indica la capacità di un materiale di condurre calore. Valori più bassi di λ corrispondono a un maggiore isolamento termico.

- Resistenza alla Diffusione del Vapore (μ): Valuta la permeabilità di un materiale all’umidità. Materiali con alti valori di μ sono meno igroscopici e limitano la formazione di condensa interna.

- Densità: Relativa alla capacità di un materiale di immagazzinare calore, influenzando il comportamento termico estivo. Materiali con densità elevata hanno una minore conducibilità termica.

L’EPS caratteristiche

Dis euito le caratteristiche particolari che fanno dell’EPS un materiale ampiamente utilizzato in edilizia:

- Valori di conducibilità termica eccezionalmente bassi, generalmente inferiori a 0,050 W/(mK)

- Alta resistenza alla diffusione del vapore, essendo permeabile al vapore acqueo ma impermeabile all’acqua, prevenendo la formazione di muffe negli edifici isolati con EPS.

- Lastre con densità tra 30 e 50 Kg/m³ offrono la migliore conducibilità termica. Densità al di fuori di questo intervallo possono aumentare λ e ridurre l’efficienza isolante.

EPS: Altre proprietà del materiale

L’EPS, oltre ad essere un eccellente isolante termico, si distingue per la sua robustezza meccanica. Le lastre di EPS resistono efficacemente a compressione, trazione, flessione e taglio. Nonostante tutti i materiali subiscano un naturale invecchiamento, che può peggiorare le loro proprietà nel tempo a causa di fattori interni o esterni, l’EPS mantiene le sue prestazioni per un tempo indefinito.

Visto che i pannelli in EPS (polistirene espanso sinterizzato), sono utilizzati come materiale isolante, la loro resistenza è garantita dalle norme di prodotto EN 13163 e EN 13499. In particolare, la norma EN 13163 attesta la capacità dell’EPS di conservare le sue proprietà di isolamento termico e resistenza meccanica fino a 50 anni di utilizzo, persino in condizioni di carico compresso.

Un aspetto meno vantaggioso dell’EPS è la sua combustibilità, dovuta al carbonio presente nella sua composizione. La combustione dell’EPS inizia a temperature tra i 230-260 °C, ma richiede temperature tra i 450-500 °C per un’accensione spontanea in assenza di fonti esterne di calore. Durante la produzione, vengono aggiunti additivi che ritardano la propagazione della fiamma, risultando in un EPS autoestinguente o EPS-RF, con un comportamento migliorato al fuoco.

EPS: Normative e Incentivi Fiscali

Quando si utilizzano pannelli in EPS per l’isolamento, è essenziale considerare non solo le proprietà fisiche del materiale, ma anche gli aspetti normativi e le opportunità di incentivi fiscali. La conformità alla norma UNI EN 13163 assicura la qualità degli isolanti in EPS, richiedendo la Marcatura CE sui prodotti.

Dal luglio 2013, è obbligatorio che gli isolanti in EPS siano venduti con una Dichiarazione di Prestazione (DoP), un documento cruciale per l’accesso a incentivi come il Superbonus 110%, l’Ecobonus e il Bonus Facciate.

Per il Superbonus 110%, il Decreto Requisiti Tecnici limita la scelta dei materiali a quelli ecosostenibili. Inoltre, il Decreto Rilancio stabilisce che gli isolanti devono aderire ai Criteri Ambientali Minimi (CAM), definiti dal DM 11 ottobre 2017, per garantire la sostenibilità e l’efficienza energetica degli edifici.

Storia dell’EPS

La storia dell’EPS parte dalla scoperta del polistirene che risale al 1839, ad opera di Eduard Simon, un farmacista di Berlino. Egli distillò una sostanza oleosa dalla resina del Liquidambar orientalis, che denominò styrol, dal nome tedesco della resina, Styrax. Dopo alcuni giorni, Simon osservò che lo styrol si era solidificato in una gelatina, che chiamò Styroloxyd (ossido di stirene), credendo fosse il risultato di un’ossidazione. Tuttavia, nel 1845, i chimici John Blyth e August Wilhelm von Hofmann scoprirono che tale trasformazione poteva avvenire anche in assenza di ossigeno, e nominarono il prodotto metastirene. Fu poi confermato che metastirene e Styroloxyd erano la stessa sostanza. Infine, nel 1866, Marcellin Berthelot riconobbe correttamente il fenomeno come una reazione di polimerizzazione.

Le prime produzioni avvengono in Germania negli anni ’20 per produrre diverse cose come imballaggi, giocattoli ecc… L’EPS, quindi il polistirene nella versione espandibile, venne inventato dalla BASF con un brevetto depositato nel 1951. Sotto il marchio di Stiropor prima e successivamente Neopor, che prevede un’evoluzione del polimero mediante l’aggiunta di grafite. Un passo importante per l’edilizia poiché migliora l’isolamento, riflettendo le radiazioni di calore. La resa della proprietà isolante migliora del 20% rispetto all’EPS classico.